VERFAHREN/HERSTELLUNG

Es gibt verschiedene Verfahren, um Gummiformartikel zu erstellen – wir beherrschen sie alle. Ein Vorteil mehr, den das Unternehmen als Systemanbieter seinen Kunden liefert.

Es gibt verschiedene Verfahren, um Gummiformartikel zu erstellen – wir beherrschen sie alle. Ein Vorteil mehr, den das Unternehmen als Systemanbieter seinen Kunden liefert.

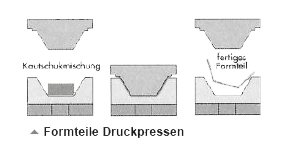

Hier bekommt der Gummi richtig Druck

Über das Druckpressverfahren werden spezielle Formteile hergestellt. Und das geht so: Zunächst wird ein vorbereiteter Gummirohling unter hohem Druck verpresst und so in Form gebracht. Da das Material nur relativ kalt verarbeitet werden kann, muss die zur Vulkanisation erforderliche Wärme über die Werkzeugoberfläche zugeführt werden. Das hat den Nachteil, dass neben den langen Zykluszeiten ein verhältnismäßig starker Austrieb erforderlich ist. Was wiederum einen relativ hohen Materialbedarf und erhebliche Nachbearbeitung erfordert. Das hat andererseits aber auch den Vorteil, dass Kombinationen mit verschiedenen Gewebelagen und eventuell verschiedenen Gummiqualitäten möglich sind.

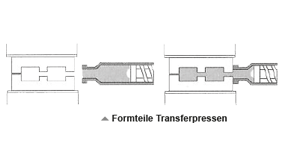

Pressen mit hoher Transferleistung

Das Verfahren der Transferpressen funktioniert ganz einfach: Die Kautschukmischung wird in einen Hohlraum gefüllt. Dann drückt ein Kolben die Mischung über Angusskanäle in eine Werkzeugform, die auf Vulkanisationstemperatur gehalten wird. Der erforderliche Druck ist hier höher als bei herkömmlichen Druckpressen. Vorteil: Eine Ummantelung der Stahlteile vor dem Einlegen in die Form wird unnötig (z.B. bei der Herstellung von Profilen und deren Ablängen, Ummanteln).

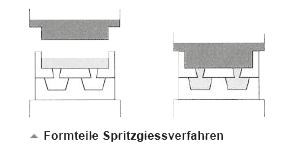

Auch dieses Verfahren ist spitze

Beim Spritzgießverfahren wird die unvulkanisierte Kautschukmischung zunächst geknetet und durchmischt. Dabei wird die Masse plastiziert und homogen durchgewärmt. Der Vorteil: Das vorgewärmte Kautschukmaterial ermöglicht kürzere Vulkanisationszeiten. Durch die gesteuerte Dosierung wird der Austrieb minimiert. Vorteil: Die gespritzten Produkte weisen eine größere Maßgenauigkeit auf; außerdem ist die thermische Belastung durch den kürzeren Vulkanisationsvorgang geringer.